技术服务 Technical

热点文章

水热与溶剂热合成反应设备――高温高压反应釜

一.水热与溶剂热合成:

水热与溶剂热合成是指在一定温度( 100--1000°C)和压强( 1-100MPa)条件下利用溶液中物质化学反应所进行的合成。

按反应温度可分为:

(1)中温中压100-240°C, 1-20MPa 如:分子筛及类分子筛化合物的合成,一般氧化物的合成等;

(2)高温高压 > 240°C, >20MPa如:石英晶体的生长, 湿法冶金等。

水热合成化学侧重于研究水热条件下物质的反应性、合成规律及产物的结构与性质。反应需耐高温高压与化学腐蚀的设备。

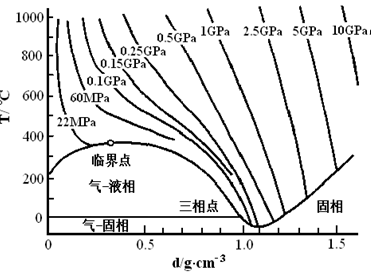

水的相关参数

水的温度―密度图

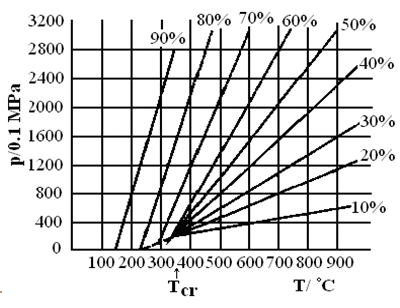

不同填充度下水的压强―温度图

二.水热、溶剂热反应的基本类型:

(1)合成反应:通过数种组分在水热或溶剂热条件下直接化合或经中间态发生化合反应。利用此类反应可合成各种多晶或单晶材料。

例如:

Nd2O3 + H3PO4 → NdP5O14

CaO•nAl2O3 + H3PO4 → Ca(PO4) 3OH + AlPO4

La2O3 + Fe2O3 + SrCl2 → (La, Sr)FeO3

FeTiO3 + KOH → K2O•nTiO2 (n = 4, 6)

(2)热处理反应:通过水热处理,而使一般晶体转变成具有特定性能晶体的反应。

例如:

人工氟石棉→人工氟云母

(3)转晶反应: 利用水热与溶剂热条件下物质热力学和动力学稳定性差异进行的反应。

例如:

良石→高岭石; 橄榄石→蛇纹石;NaA沸石→NaS沸石

(4)离子交换反应:沸石阳离子交换;硬水的软化、长石中的离子交换;高岭石、白云母、温石棉的OH-交换为F-。

(5)单晶培育:高温高压水热、溶剂热条件下,从籽晶培养大单晶。

例如:

SiO2单晶的生长,反应条件为0.5mol/LNaOH、温度梯度410~300℃、压力120MPa、生长速率1~2mm/d;若在0.25mol/L Na2CO3中,则温度梯度为400~370℃、装满度为70%、生长速率1~2.5mm/d。

(6)脱水反应:一定温度、压力下物质脱水结晶的反应

例如:

(7)分解反应:分解化合物得到结晶的反应。

例如:

FeTiO3→ FeO+ TiO2

ZrSiO4 + NaOH→Na2SiO3 + ZrO2

FeTiO3 + K2O → FeO+ K2O•nTiO2 (n = 4, 6)

(8)提取反应:从化合物(或矿物)中提取金属的反应。

例如:

钾矿石中钾的水热提取。

重灰石中钨的水热提取。

(9)沉淀反应:生成沉淀得到新化合物的反应。

例如:

KF + MnCl2 →KMnF3

KF + CoCl2→ KCoF3

(10)氧化反应:金属和高温高压的纯水、水溶液、有机溶剂等作用得到新氧物、配合物、金属有机化合物的反应,以及超临界有机物种的全氧化反应。

例如:

Cr + H2O → Cr2O3+ H2

Zr + H2O → ZrO2 + H2

Me + n L → MeLn (L = 有机配体)

(11)晶化反应:使溶胶、凝胶(so1、gel)等非晶态物质晶化的反应。

例如:

CeO2•xH2O → CeO2

ZrO2•H2O→ M-ZrO2 + T-ZrO2

硅铝酸盐凝胶→沸石

(12)水解反应:醇盐水解等。

(13)烧结反应:水热、溶剂热条件下实现烧结的反应。

例如:

含OH-、F-、S2-等挥发性物质的陶瓷材料的制备。

(14)反应烧结:化学反应和烧结反应同时进行。

例如:

氧化铬、单斜氧化锆、氧化铝―氧化锆复合体的制备。

(15)水热热压反应:水热热压条件下,材料固化与复合材料的生成反应。

例如:

放射性废料处理、特殊材料的固化成型、特种复合材料的制备。

三.高压釜:

高压釜是水热、溶剂热合成的基本设备,也称为水热合成釜、压力溶弹、消化罐。是利用罐体内强酸或强碱的高温高压密闭的环境来达到快速消解难溶物质的目的,是分析工作中测定微量元素及痕量元素时消解样品的得力助手。

高压消解法被我国有关部门认定为标准方法,比如GB/T5009、GB/T6609、GB/T11914、SN/T2004.1、2―2005等。美国AOAC亦规定此法为测定As、Cd、Hg、Pb、等元素的样品标准分解方法。

高压釜一般是由特种不锈钢制成,可根据需要釜内衬化学惰性材料如Pt、Au等贵金属、聚四氟乙烯或其他耐热、耐压、抗侵蚀材料。中研理工自主设计研发的高压釜,依据设备高温高压的工作环境,在选材上,参照国家强制标准《固定式压力容器安全技术监察规程》TSG R0004-2009、GB150 -2011、GB/T1220-2007。

同时,按照压力容器要求,基于对材料品质的要求及市场通用不锈钢性能的可靠性,选用大钢厂标准品质钢材,并根据材料在高温高压下的相关数据进行计算设计。

现有容积规格:15ml、25ml、30ml、50ml。

四.高压釜特点:

1、安全。

2、消解效率高,能力强,能消解许多传统方法难以消解的样品,适应面广。

3、消耗酸溶剂少,空白值低。

4、提高分析的准确度和精密度,降低了工作强度和对环境的污染。

5、成本低,使用简便。

五.一般使用注意事项:(以全新高温高压釜为例)

1、用细砂纸打磨螺纹,镊子清理铁屑、毛刺,保持螺纹表面光滑。

2、 300℃空烧:不需拧紧,0~300℃升温速率≤4℃/min,保温时间按实际试 验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

3、350℃空烧:不需拧紧,0~350℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

4、400℃:加水(填充度小于80%)、螺纹加石墨粉拧紧,0~400℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。验证气密性。结束后清理螺纹,保持螺纹表面光滑。

5、450℃:不加水,螺纹加石墨粉拧紧,0~450℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

6、500℃:不加水,螺纹加石墨粉拧紧,0~500℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

7、550℃:不加水,螺纹加石墨粉拧紧,0~550℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

8、600℃(第一次):不加水,螺纹加石墨粉拧紧,0~600℃升温速率≤4℃/min保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

9、600℃(第二次):不加水,螺纹加石墨粉拧紧,0~600℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

10、600℃(第三次):不加水,螺纹加石墨粉拧紧,0~600℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

11、650℃:不加水,螺纹加石墨粉拧紧,0~600℃升温速率≤4℃/min,保温时间按实际试验保温反应时长,降温速率≤5℃/min。结束后清理螺纹,保持螺纹表面光滑。

以上空烧试验步骤结束后,方可投入正式使用。

注:

1.(举例)若实际实验仅需450℃,则以上空烧步骤可到450℃结束后投入正常使用。

2.每次试验结束后要冲洗干净,在烘箱中干燥后,下次使用时从烘箱中拿出;使用结束后,要冲洗干净,并存放在烘箱中。

六.使用寿命:

按照客户反馈的使用情况,结合统计经验。一般情况只要严格按照新釜的预烧程序走下来,在实际试验使用过程中注意对釜的保养。则平均的使用寿命在十次以上,有的釜使用时间甚至长达一到两年。

七.客户使用经验教训谈:

水热与溶剂热合成实验的反应条件是高温高压环境,在上述条件下对反应釜本身的要求必须稳定可靠,否则易出现安全性问题甚至事故。与此相关的因素有两点:

其一是高压釜的材料品质。目前市场上不锈钢的种类繁多,同一种不锈钢制造厂家也有很多,有大厂的、小厂的、国营的、私营的,甚至有专门做 “不锈铁”滥竽充数的,等等。不同厂家的炼制工艺、参照标准及所针对的下游行业不同,所以不同来源的材料即使名称、型号相同,但性能相比之下也会出现很大差别。

其二是高压釜安全性设计。目前市场上的高压釜产品,多为非专业人士凭借非系统的沿袭而来的经验设计、制造。缺乏数据的科学计算、理论及标准的支撑,故尺寸设计的科学性、安全性无法保证。

总之,水热与溶剂热合成实验,实验装置本身的安全问题和安全性非常重要,尤其是在使用过程中出现的安全问题更应该引起高度重视。

客户A:使用高压釜做水热合成反应,新高压釜未按照一般使用注意事项的空烧步骤进行空烧,而是直接预烧到600℃。导致螺纹损坏,高压釜报废。

客户B:使用高压釜做实验,马弗炉的电控温仪表失灵,导致实际加热温度远高于所设定的。结果高压釜发生爆炸,釜盖被顶掉,马弗炉的炉盖被炸掉。

客户C:实验过程中产生漏气现象(结构设计的不科学、不合理,即容易导致漏气),本身反应产生的易燃易爆气体,在高温下发生了爆炸。

客户D:实验过程中高压釜底被炸掉,高温烘箱内部被完全破坏,烘箱门脱落。(原因系高压釜设计没有经过专业的数据计算,釜底的安全厚度尺寸不足。)

客户E:使用市面上购买的一般高压釜,在实验过程中出现爆炸现象,极为危险。(由于加工高压釜的原材料的来源把控不严,市面上不锈钢材料多为苏北一带小厂废料回炉炼制,残渣元素含量过多,钢材质量不达标,导致材料在高温高压环境下性能不稳定,易炸裂)